今回購入したE46のアッパーアームには、スプリングが乗っかる形状のため社外アームが出ていません…

そこで、DIY加工で短縮アッパーアームを作成しました。

実際にどんな流れで作業していくのかを画像付きで紹介していきます。

※真似される方はくれぐれも自己責任でお願いします。

純正アッパーアームの短縮加工

冒頭でもお伝えしましたが、今回僕が乗っている車のアッパーアームは社外品がありません…

プラスで、古いBMWはトー角調整にかなりクセがあり、やむ終えずアッパーアームの短縮加工をする事に。

アームの短縮加工と言えば、おそらくこのあたりを切断し縮めてやるのがセオリーだと思いますが…

コレだと、家庭用で使える100Vの溶接機ではまず無理。

そこで、今回はこちら側の穴位置をズラして、アームを取り付けた際に、実質アームが短くなるように加工しました。

短縮加工の手順

- アーム取り付け位置にマスキング

- アーム取り付け部分を切断

- 角ワッシャーの形状を整え仮固定

- 角ワッシャーを溶接

- 干渉箇所の調整

- 錆止め塗装

今回行ったアッパーアームの短縮加工はこの流れに沿って行いました。

画像付きで順番に解説していきます。

アーム取り付け位置にマスキング

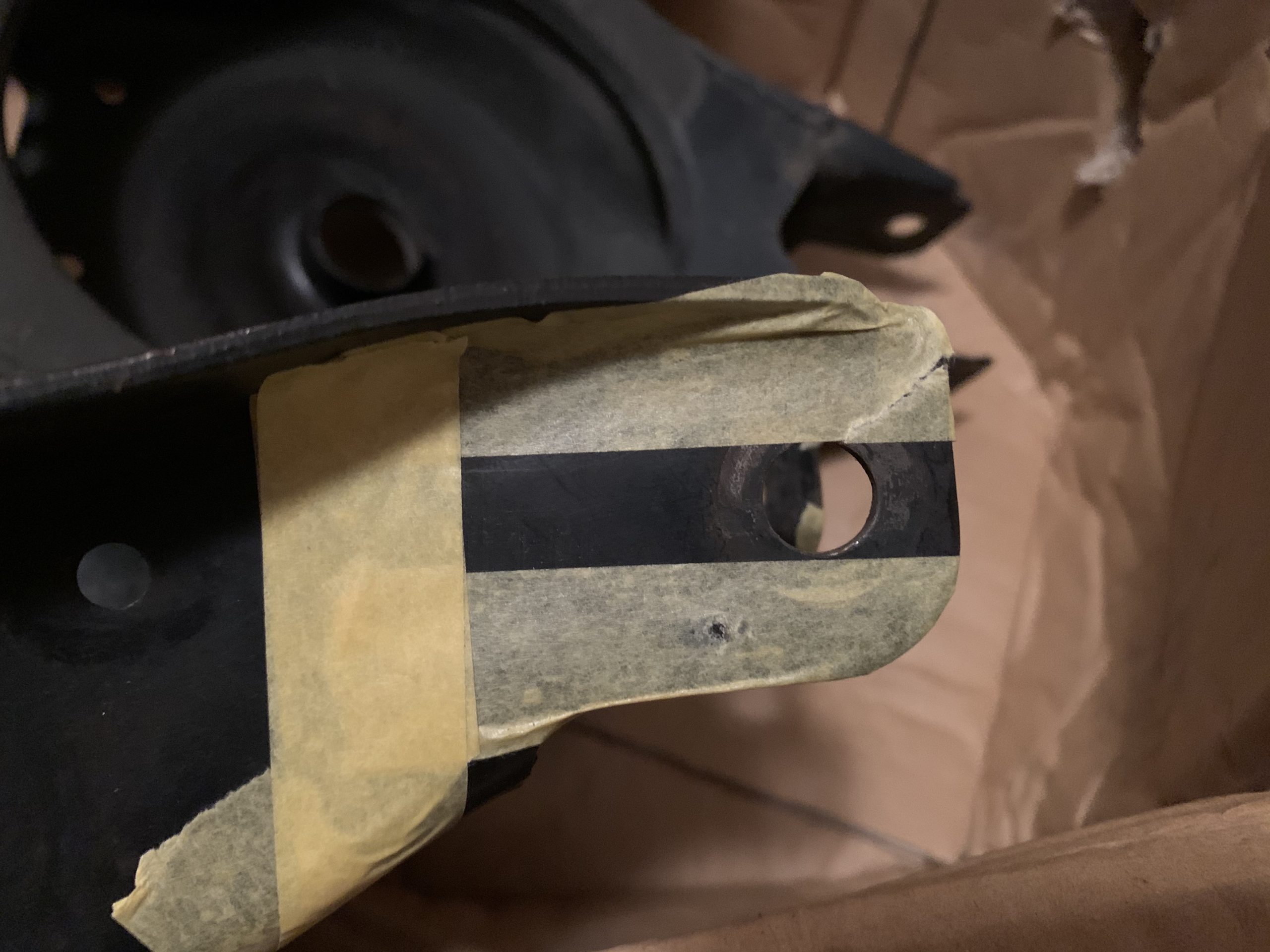

本来ボルトが通る穴の延長線上に沿って、2本マスキングテープを貼っていきます。

この時、角ワッシャーをどの辺りに溶接するかを決めて、どこまでアームを切断すれば良いかを明確にしておきます。

短縮量は慎重に。

アーム取り付け部分を切断

マスキングテープに沿って、アッパーアームの固定部分を切断します。

コレで、ボルトが好きな位置に取り付け可能になりましたね。

角ワッシャーの形状を整え仮固定

どこに角ワッシャーを溶接するかを決めたら、再度角ワッシャーの干渉部分を削って…

いらないボルトを使って、左右の角ワッシャーを仮固定しています。

この時、くれぐれも車体側で使うボルトを使わないようにしましょう。

溶接する際に、スパッタが飛んでねじ山がダメになる恐れあり。

あと、ボルトの締め込み過ぎにも注意です。アームがどんどん縮まり、車体に固定出来なくなります。

角ワッシャーを溶接

位置を決めたら、まず角ワッシャーに点付けを行い、一周ぐるっと溶接します。

画像はありませんが、裏面の隙間も全て溶接で埋めてあります。

▪️今回使った溶接機

干渉箇所の調整

今回の短縮方法だと、どうしても車体側への干渉が避けられず、追加で手を加えないといけない場合が大半かと思います。

溶接が終わったら、何度も車体に仮合わせしながらアームを微調整します。

今回、3.4回ほど微調整をして取り付けが出来ました。

アームの干渉問題に関しては、車種によって異なりますが、結構面倒臭いです。

錆止め塗装

溶接した後は、かなり錆が発生しますので錆止めの意味を込めて塗装します。

今回使ったのは【シャーシブラック】です。

吹いた事がある方なら分かると思いますが、シャーシブラックは乾燥が早く作業効率が良いです。

錆止めの塗装をする前には、ボルトとナットが固定される部分をペーパーサンダーで平らに(スパッタなどを取る)してから塗りましょう。

本来であれば、サビ止めスプレーの方が良いと思いますが、僕は家のあったシャーシブラックを使いました。

まとめ

無事にアッパーアームの短縮加工が終わりました。

もしかしたら、後日プロの方に溶接をやり直してもらうかもしれませんが、一旦コレで完了です。

この加工方法ならアームの途中を切断するに比べればかなり強度の低下を抑える事が可能だと思います。

※いつだかのブラケットを溶接してもらった図

冒頭でもお伝えしましたが、真似される方はくれぐれも自己責任でお願いします。

社外品の短縮アームや調整式アームが出ているのであれば、間違いなくそちらを使う事をお勧めします。

それでは。

■関連記事はコチラ