先日、モンキーに乗って40キロ程度走行をしたのですが、左に曲がるたびにサイドスタンドが擦れるのが鬱陶しさを感じる…。これは対策しないと、乗れたものではありません。

そこで、サイドスタンドを上げている状態時に、地面とのクリアランスを確保出来るよう、サイドスタンドホルダーの短縮と角度の変更を行いました。

バックステップ用のスタンドホルダーを使用すると、地面とスタンドの距離が短くなりがちなので、同じ悩みを持たれる方の参考になるかもしれません。

使用する工具

- グラインダー

- 溶接機

一度サイドスタンドホルダーを切断し、溶接するため切断用にサンダーと溶接機が必要です。

サンダーの刃は、カット刃と削る用の刃を使用しました。

▪️使用している溶接機

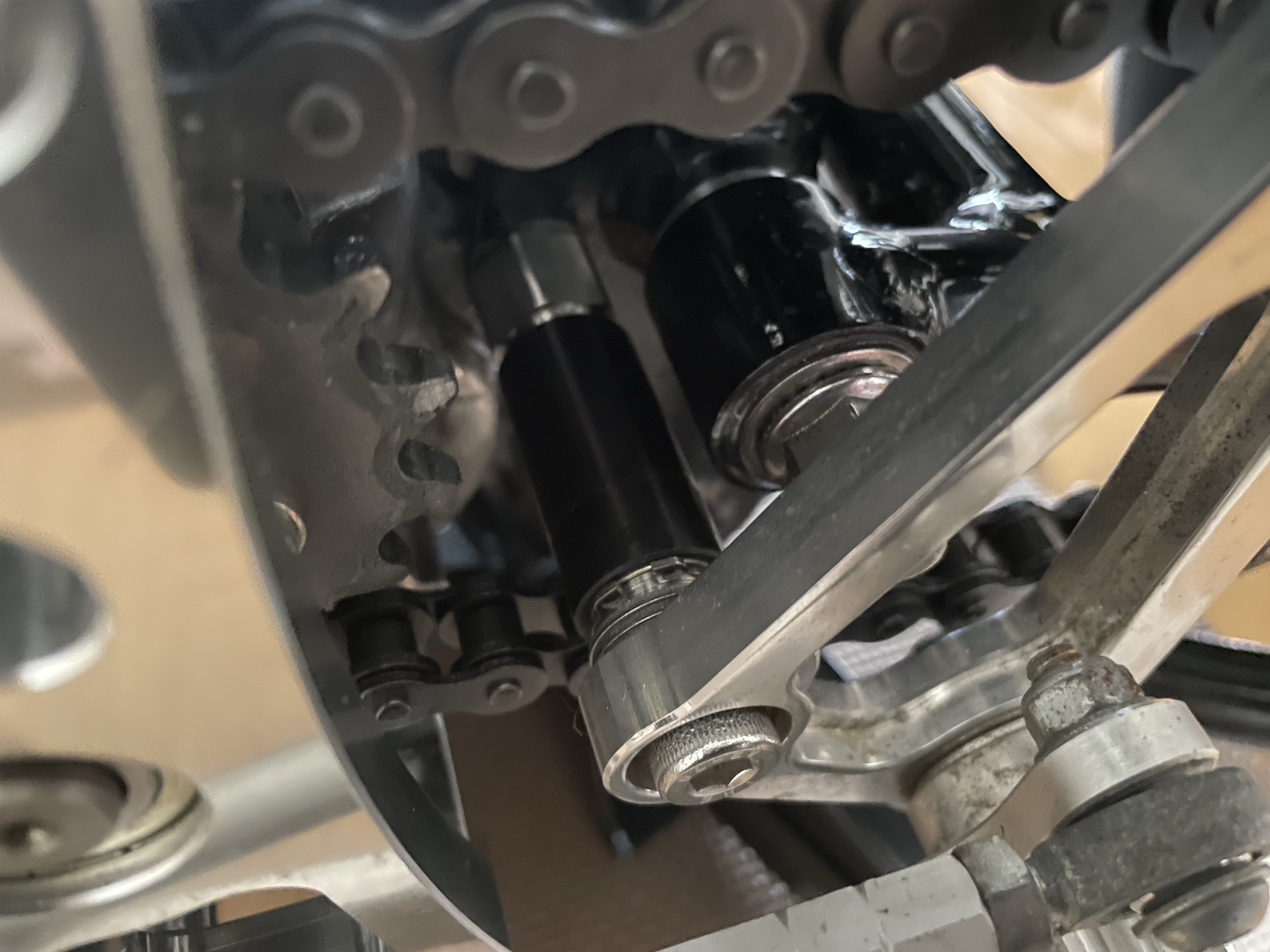

サイドスタンドホルダーの加工

まず初めにサイドスタンドホルダーの付け根部分を、グラインダーを使用し切断します。

切断し、上のような状態になったら、スタンドが付く側のスプリングを引っ掛けるためのピンのギリギリまで、削って短縮したい量を削り落とします。

▪️削る前

▪️削った後

2枚の画像を比較すると、スプリングの引っ掛けピンまでの距離が明らかに短くなっているのが分かると思います。この時、サイドスタンドの角度も少し斜めになるようにしたいので、削りながら角度の調整も行っています。

ガッツリ角度を付けて、サイドスタンドから地面の距離を稼ぐ方法もありますが、それをやってしまうとサイドスタンドが地面に綺麗に当たらないので、今回は角度はほどほどに…。

あとは裏と表を溶接して錆止めの黒を塗ってやれば完成です。今回、それなりの見た目で溶接が出来ているので、強度を落とさないためにも溶接ビートは一切削らずそのままにしてあります。

開先も設けているので、削っても問題ありませんが。モンキーの車重では100パーセント折れません。

ちなみに、これは1号機のダックス用のスタンドホルダーを短縮加工したものです。加工後にクロームメッキの施工をしたかったため、溶接部分を綺麗に仕上げてあります。

途中の工程が見えないと、どこを加工したのか分からないかと思います。

左側に落ちているかけらが短縮した部分の残骸。

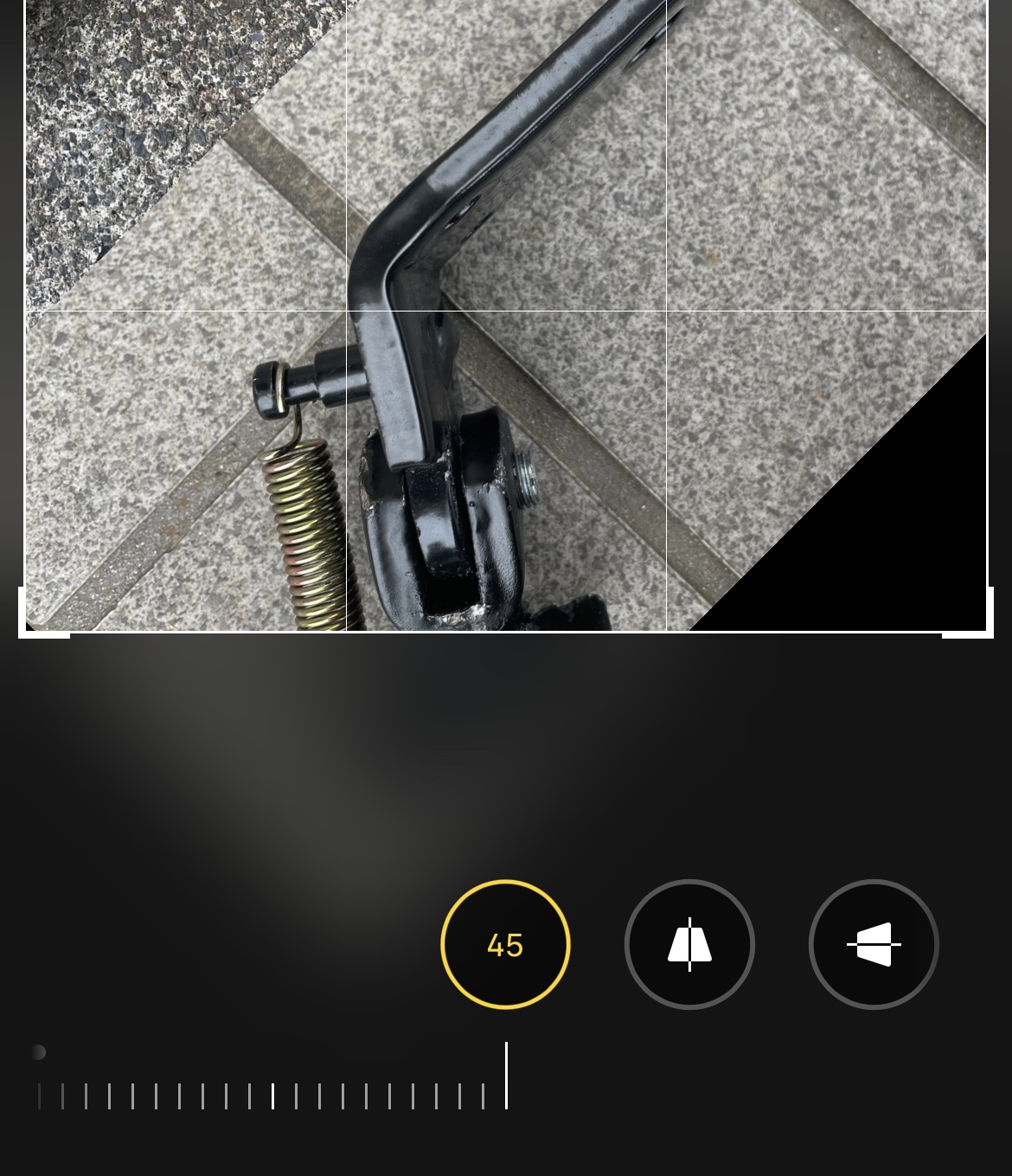

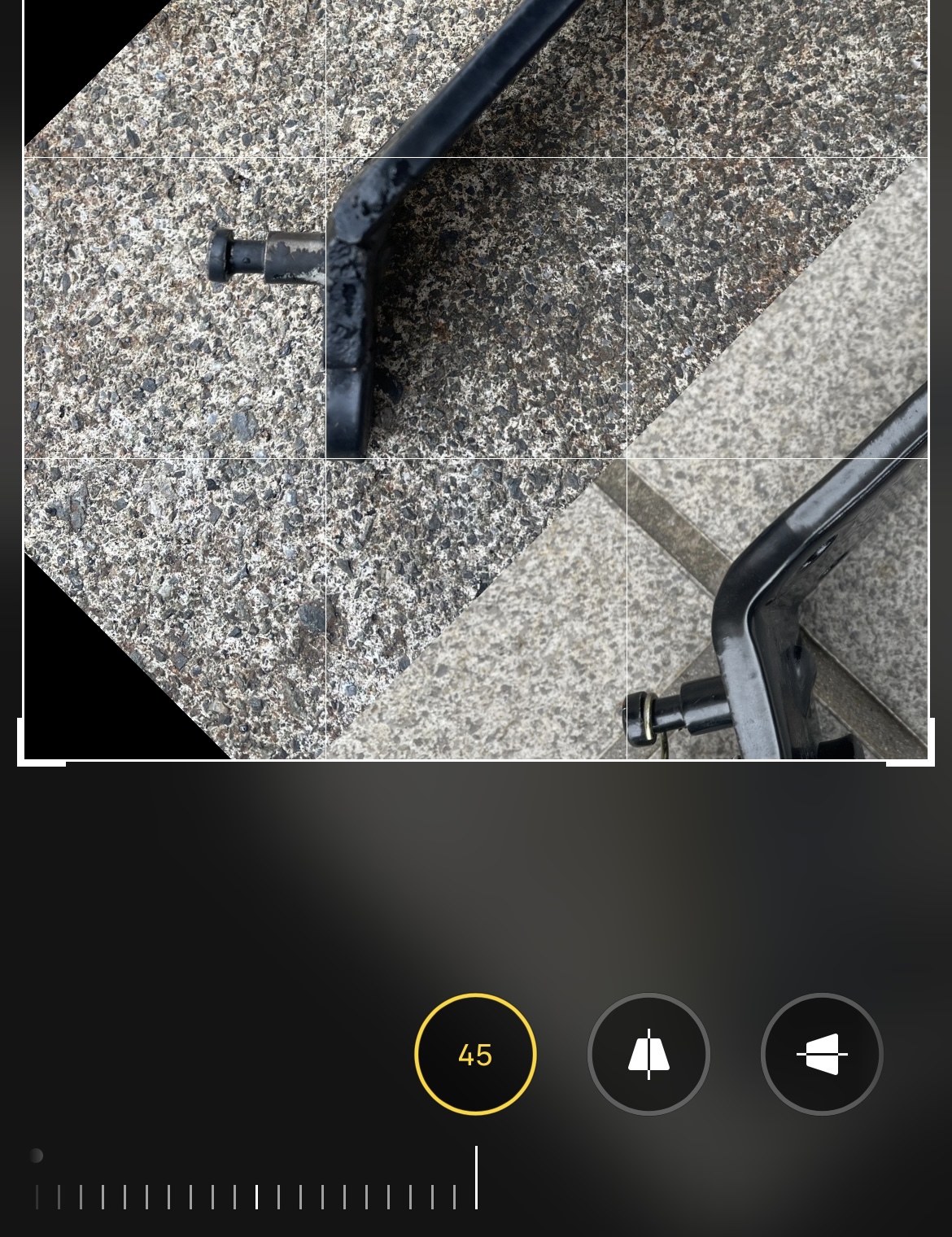

加工後の角度の差は以下の画像の通りです。

約35度から約45度までスタンドが寝るように加工しておきました。ここの角度を寝かしてやると、その分、サイドスタンドを上げた時(払った時)のクリアランスが確保出来る様になります。

▪️加工前

▪️加工後

まとめ

サイドスタンドが取り付けられている穴位置を上に上げてやる加工に加えて、サイドスタンドの角度が寝るようにホルダーを加工したので、サイドスタンドを上げた際(走行中)に、地面とのクリアランスが約10ミリ程度確保されました。

当たり前ですが、スタンドホルダーを加工してしまうと、その分サイドスタンドと地面の距離が変わってしまいますので、スタンド使用時の角度を保持下行ければ、それに合わせてサイドスタンドの全長も変える必要があるので注意です。

純正形状のサイドスタンドではなく、こちらのような形状のサイドスタンドを製作すれば、スタンドの角度をガッツリ水平にしてやるだけでクリランスを十分確保することが可能です。

今回のモンキーは純正らしさが欲しかったので、この手のサイドスタンドは却下になりました。

それでは。

▪️関連記事はこちら